In een kennisindustrie als de onze is het niet evident voor ondernemingen om alle benodigde technische expertise in eigen huis te hebben. Zeker niet nu we stappen zetten richting predictief en prescriptief onderhoud. Daarom is er al langer een trend naar outsourcing van technische kennis. De komst van Industrie 4.0 heeft deze technische vraagstukken alleen maar complexer gemaakt en de behoefte dus groter. De experts van Siemens Digital Industries Services loodsen u door de volledige waardeketen en versterken uw eigen productie.

Sinds hij in 91 aan de slag ging bij Siemens, heeft Kris Kenis onderhoud flink zien evolueren. “Service draait om het maximaliseren van de output van de productie aan een zo minimaal mogelijke kost. Dat speelveld is nog steeds hetzelfde als in de oertijd toen ik begon maar dankzij Industrie 4.0 kunnen we dat anders, slimmer gaan invullen”, vertelt Kenis met een knipoog. Hij is vandaag verantwoordelijk voor Digital Industries Services. “En dat is nodig want de markt eist meer flexibiliteit, kwaliteit en efficiëntie dan ooit tevoren. Digitalisering kan die belofte waarmaken maar dan heb je mensen nodig met kennis van IT-structuren en OT-applicatiekennis. Geen evidentie voor onze klant. Vandaar dat outsourcing van high level maintenance activiteiten en co-creation in kader van ‘Proof of Value’ digitaliseringsprojecten flink in de lift zitten.”

Kris Kenis: “Service draait om het maximaliseren van de output van de productie aan een zo minimaal mogelijke kost. Dankzij digitalisering kunnen we dat slimmer invullen.”

En dat geldt zowel voor eindgebruikers als machinebouwers. Ook zij mogen deze trein van digitalisering niet missen willen ze concurrentiële machines en installaties blijven ontwerpen en produceren. Bovendien wordt de lat voor de machinebouwer hoger gelegd. “De eindklant wil niet alleen een machine, hij wil ook dat zijn performantie en kwaliteit gegarandeerd is. Dat kunnen we digitaal helpen realiseren, al van in de concept- en designfase. Naast de traditionele ondersteuning kunnen we automatiseringsproducten virtueel in bedrijf nemen op een digital twin. Hierdoor wordt de time-to-market aanzienlijk gereduceerd. Eenmaal in bedrijf helpen we de machinebouwer met het realtime optimaliseren van de productieperformantie en zijn ‘gezondheidstoestand’ met behulp van data analytics services (DAS).“

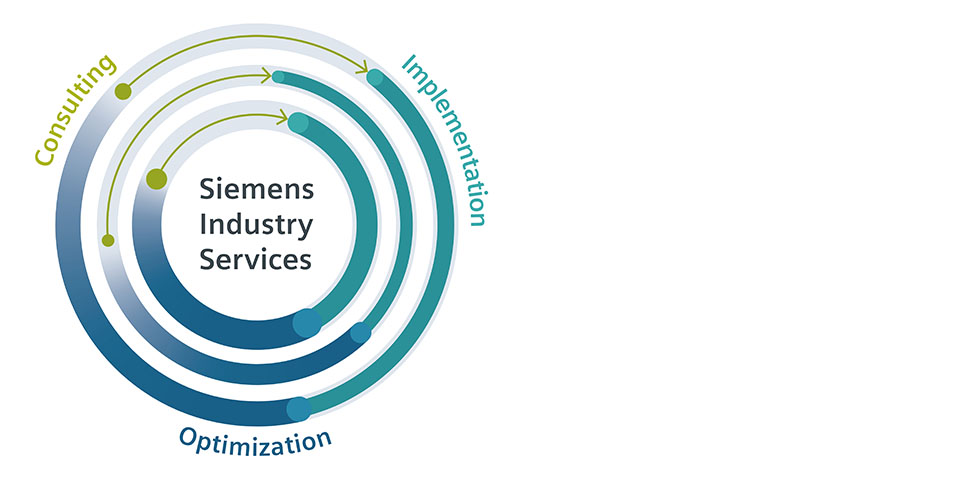

Het serviceportfolio van Siemens dekt de volledige levenscyclus van een industrieel automatiseringsproduct, -systeem en -installatie af.

Services vandaag omvatten dus duidelijk een stuk meer. Kenis: “De klassieke invulling in het verleden bestond uit correctief onderhoud. De klant had een panne en we snelden ernaartoe om het probleem te verhelpen. De nieuwe digitale mogelijkheden stellen ons in staat om verder te kijken. Nu kunnen we al vrij accuraat voorspellen wanneer een machine gaat stilvallen. Door daar nog technieken als artificiële intelligentie en machine learning op los te laten, weten we niet alleen wat er wanneer gebeurt maar ook waarom. Dit is het ultieme advies dat een klant nodig heeft. Prescriptief onderhoud dus. Dat is wat Industrie 4.0 kan betekenen voor services.”

De markt eist meer flexibiliteit, kwaliteit en efficiëntie dan ooit tevoren. Digitalisering kan die belofte waarmaken maar dan heb je mensen nodig met kennis van IT-structuren en OT applicatiekennis.

Siemens deelt zijn industriële diensten op in retrofit & modernization, field & maintenance, repair services, spare parts services, support & consulting, en training & digital services. Hiermee dekt het de volledige levenscyclus van een industrieel automatiseringsproduct, -systeem en -installatie af. Kenis: “Het segment training is de laatste tijd sterk in beweging. Enerzijds kloppen grote bedrijven aan om een opleiding op maat van hun eigen installaties te krijgen. Een mooi voorbeeld daarvan is de samenwerking met Volvo en Hogeschool Odisee. De Volvo operatoren leren op een waarheidsgetrouwe digital twin van de productieomgeving bij Volvo de processen tot in de puntjes beheersen, wat de efficiëntie verhoogt. Hogeschool Odisee stelt hun locatie ter beschikking, en in ruil kunnen studenten ook de technologie leren kennen” Anderzijds zet Siemens in op remote trainingen en remote access, zeker nu in coronatijden. De klant kan op die manier op de site blijven en toch instructies krijgen over hoe het moet. Ook stelt Siemens remote platformen ter beschikking zoals cRSP (common Remote Service Platform) en Sinema Remote. Bij BASF in Antwerpen bijvoorbeeld worden alle 350 apparaten die gestuurd worden door Simatic PLC’s de klok rond van op afstand gemonitord via TIA Portal, cybersecurity en diagnose incluis.

In het verlengde van deze remote oplossingen, werd recent Sitrain Acces gelanceerd, Een online trainingsplatform. “Via dit platform stellen we kennis modulair beschikbaar in een mix van videotutorials, presentaties, webinars … Je kan waar en wanneer je wil je verdiepen in de modules die interessant zijn voor jouw takenpakket. Hiermee spelen we in op de mentaliteit van de jongeren die nu de industrie binnen sijpelen. Zij willen instant geholpen zijn en hun kennis op een flexibele en modulaire manier bijspijkeren. Kennis die ze meteen ook virtueel kunnen uittesten met digital twins”, aldus Kenis. “Het is belangrijk dat ondernemingen blijven inzetten op een digitale transformatie. Omwille van de economische terugval door Covid-19 gaan nochtans veel budgetten de koelkast in. Maar dit is het moment om te accelereren ten opzichte van de concurrentie”, besluit Kenis.